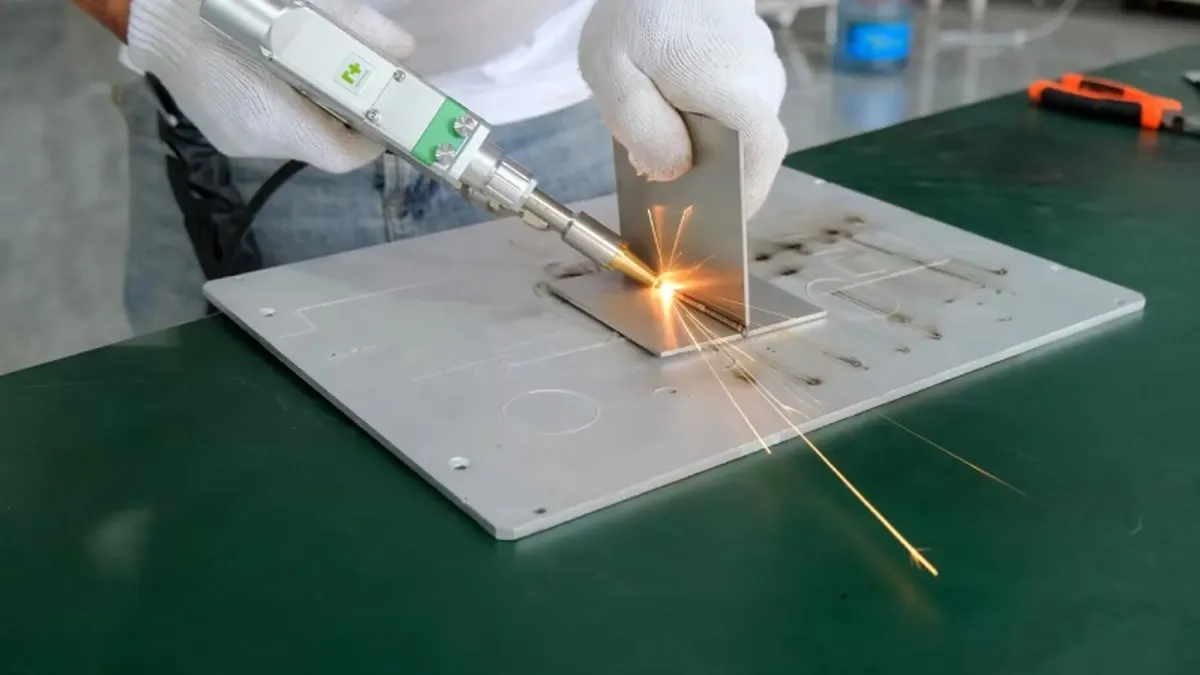

معایب دستگاه جوش لیزر

به گزارش گروه بازار خبرگزاری علم و فناوری آنا، دستگاه جوش لیزر علاوه بر مزایایی مانند دقت بالا، ایجاد جوش قوی، بهرهبری بالا و روش آسان برای جوشکاری بسیاری از فلزات در صنایع بزرگ و کوچک مورد استفاده قرار میگیرد.

با این حال این روش مانند سایر فرایندهای جوشکاری بدون نقص نیست و باعث ایجاد مشکلاتی میشود که در این مقاله به رایجترین عیوب جوشکاری با لیزر و نحوه رفع آنها، پرداخته شده است.

متداولترین عیوب جوشکاری با دستگاه لیزر

جوش فلزات با استفاده از دستگاه جوش لیزری مانند دستگاه برش لیزری با توجه به اینکه یکی از نوینترین روشهای جوشکاری فلزات به شمار میرود، همواره دارای مشکلاتی است که تنها با درک این عیوب و یادگیری نحوه رفع آنها میتوان محصولات با کیفیت بالا و ظاهری عالی را جوش داد.

ترک خوردگی

ایجاد ترک خوردگی در جوش برخی از فلزات در هنگام جوشکاری آلیاژهایی مانند آلومینیوم و فولادهایی که دارای عنصر کربن بیشتری هستند، یک عیب رایجی است که در جوش برخی از محصولات اتفاق میافتد.

ترکهای جوش زمانی ایجاد میشود که لیزر فلز را ذوب کرده تا پیش از منجمد شدن ناحیه ذوب شده، دچار یک انقباض و فشردگی شود که همین موضوع پیش از انجماد کامل، موجب ایجاد ترکهای در متریال خواهد شد که به آن انقباض حرارتی گفته میشود.

راهحل ترکخوردگی: اولین راه این است که برای پرکردن ترکهای جوش در فرایند جوشکاری با استفاده از یک سیم پرکننده، ترکها را پر کرد.

دومین راه حل این است که با ایجاد یک میدان گرمایی با استفاده از روشهای مختلف که حرارت لازم را فراهم میکند، ناحیه موردنظر را از قبل مقداری گرم کرد.

تخلخل

در جوشکاری به وجود حفره و یا سوراخ هوا تخلخل گفته میشود. وجود تخلخل در انواع روشهای جوش سنتی بیشتر از جوش لیزری است؛ اما با این حال یکی از مشکلاتی است که ممکن است در جوشکاری با لیزر نیز به وجود آید. تشکیل حباب گازی و در نتیجه ایجاد منافذ در آن، دلیل ایجاد حفره یا تخلخل در حوضچه مذاب مایع است. با توجه به اینکه جوشکاری لیزری به سرعت منجمد میشود این حبابهای هوا فرصت بیرون رفتن ندارند و در منطقه جوش باقی میمانند که در نهایت سبب ایجاد تخلخل میشود.

راه حل ایجاد تخلخل: منبع این گازها معمولا آلودگی سطحی بر روی قطعات جوشکاری مانند روغن، گریس، اکسید و بخار آب و سایر آلودگیهای سطحی است. با آماده سازی و تمیز کردن کافی لبه و سطح میتوان همه این موارد را به راحتی کنترل کرد.

راه حل دوم استفاده از سیم پرکننده با افزودن عناصر اکسید زدا برای کنترل تخلخل، به فلزی است

که قصد جوش دادن آن را دارید؛ همچنین کاربرد گاز محافظ در به حداقل رساندن تخلخل اهمیت زیادی دارد تا از ورود ناخواسته گازهایی که در هوا وجود دارد به حوضچه جوش جلوگیری کند.

از طرفی میتوان با افزایش حرارت یا زمان جوشکاری و کاهش سرعت جوش برای بزرگتر کردن حوضچه جوش، فرصت کافی را فراهم کرد تا گازهای ایجاد شده، خارج شوند؛ اما کماکان تمیز کردن سطح جوشکاری به عنوان مهمترین و آسانترین راهکار به کار میرود.

پاشش

پاشیدن قطرات ریز از نقطه جوش موجب آسیب به لنز دستگاه و در نتیجه خسارت و یا کاهش کیفیت جوشکاری میشود. هر چه توان لیزر بیش از مقدار مورد نیاز برای جوشکاری و عمق جوش باشد، این میزان از پاشیدگی افزایش پیدا میکند.

راه حل پاشش: برای حل کاهش میزان پاشش در جوش میتوان انرژی و توان یا قدرت لیزر را کاهش داد. هنگامی که مقدار نفوذ پرتو به ماده و عمق جوش فاکتور موضوع مهمی نباشد، میتوان با کاهش توان این میزان از انرژی اضافی را مهار کرد.

ایجاد شکاف

یکی از مشکلاتی که ممکن است هنگام جوشکاری لیزری به جود بیاید، ایجاد شکاف است؛ یعنی قسمت ذوب شده در مرکز جوش فرو رفته و یک شکاف ایجاد میکند و دلیل آن هم سرعت بالای جوشکاری است.

همانطور که اشاره شد سرعت منجمد شدن قسمت مذاب در جوشکاری لیزری بالا است، اگر زمان تابش پرتو برای انتقال انرژی کوتاه باشد، قسمتهای مذاب شده فرصت در آمیختن با یکدیگر برای ترکیب و اتصال را ندارد؛ بنابراین یک برش در جوش ایجاد خواهد شد.

راهحل ایجاد شکاف: میتوان با انتخاب توان لیزر با سرعت جوشکاری به راحتی این مشکل را حل کرد. اگر سرعت جوش بسیار کم باشد، حوضچه مذاب گسترده شده که در این صورت نیز جوش حالتی ناپایدار دارد؛ بنابراین تناسب توان و سرعت اهمیت زیادی دارد.

جوشکاری فلزات مختلف

یکی دیگر از مشکلات جوشکاری با لیزر مربوط به فلزات ناهمگون با ضخامتهای متفاوت است. هنگام جوشکاری فلزات مختلف مانند آلومینیوم و مس یا مس و فولاد، باید یک جوش همگن ایجاد کرد، اما معمولا هنگامی که مواد به طور نامناسب درهمآمیخته شوند، ترک خوردگی در جوش ایجاد میشود. زمانی که هر دو فلز غیر مشابه بسیار نازک باشند، چالش نخواهید داشت؛ ولی در ضخامت بیشتر، به دو نقطه لیزری نیاز است.

محدودیت حرکت قطعه

هنگام جوش لیزری قطعه باید در جای خود ثابت باشد و با گیرههای مخصوص حتما نگه داشته شوند. همانطور که میدانید اندازه نقطه فوکوس شده پرتو لیزر بسیار کوچک است و میتواند به راحتی از شکاف نازکی عبور کند؛ بنابراین در قطعاتی که در جای خود ثابت نشدهاند، اگر در جوشکاری آنها از فیلر استفاده نشود، دچار زیر برش خواهند شد.

عدم تنظیم دقیق پرتو و اتصال

در جوش متریالهای نازک اگر موقعیت تابش پرتو بهدقت تنظیم نشود، جوش از خط اتصال خارج میشود. عمق پرتو فوکوس شده کوچک بوده و موقعیت آن نسبت به سطح کار باید دقیقاً تنظیم شود.

نگهداری سورس

پایداری نوری سورس لیزر که منبع اصلی برای انتقال پرتوی لیزری به قطعه کار است، بیشترین اهمیت را در فرایندهای جوشکاری دارد، بنابراین این تجهیزات باید همیشه در حالت پایدار نگهداری شود.

سرمایه مورد نیاز بالا

این مورد شاید بزرگترین مانعی برای خرید بین این فناوری و پذیرش آن به حساب آید. دستگاههای لیزر جوشکاری گران هستند. این موضوع در مقایسه با روشهای جوشکاری قدیمی که از شعله گاز یا قوس الکتریکی استفاده میکنند، آشکارتر است. جوشکاری سنتی معمولا به یک فردی با مهارت و تخصص بالای جوشکاری نیاز دارد؛ اما لزوماً به تجهیزات گران قیمت نیاز ندارد. جوشکاری لیزری کل این دیدگاه را تغییر میدهد؛ زیرا به سرمایه زیاد نیاز داشته؛ ولی کار با آن مهارت زیادی احتیاج ندارد.

انتهای پیام/

- تور استانبول

- غذای سازمانی

- خرید کارت پستال

- لوازم یدکی تویوتا قطعات تویوتا

- مشاوره حقوقی

- تبلیغات در گوگل

- بهترین کارگزاری بورس

- ثبت نام آمارکتس

- سایت رسمی خرید فالوور اینستاگرام همراه با تحویل سریع

- یخچال فریزر اسنوا

- گاوصندوق خانگی

- تاریخچه پلاک بیمه دات کام

- ملودی 98

- خرید سرور اختصاصی ایران

- بلیط قطار مشهد

- رزرو بلیط هواپیما

- ال بانک

- آهنگ جدید

- بهترین جراح بینی ترمیمی در تهران

- اهنگ جدید

- خرید قهوه

- اخبار بورس